汽輪機(jī)組潤滑系統(tǒng)磨粒磨損解析與監(jiān)測方案

磨粒磨損是汽輪機(jī)組潤滑系統(tǒng)中較為常見的故障類型,其本質(zhì)是由于硬質(zhì)顆粒(如金屬碎屑、砂粒、氧化皮等)介入摩擦副表面,在相對運(yùn)動過程中對材料表面產(chǎn)生切削、犁溝或碾壓作用,導(dǎo)致材料損耗。

從故障特征來看,磨粒磨損會使設(shè)備表面粗糙度增加,零部件尺寸精度下降,進(jìn)而引發(fā)振動加劇、噪音增大等現(xiàn)象 。在汽輪機(jī)軸承中,磨粒磨損可能導(dǎo)致軸頸表面出現(xiàn)平行于運(yùn)動方向的細(xì)長劃痕,影響油膜穩(wěn)定性;齒輪箱內(nèi)的磨粒磨損則會使齒面出現(xiàn)明顯的犁溝狀痕跡,降低齒輪傳動效率 。

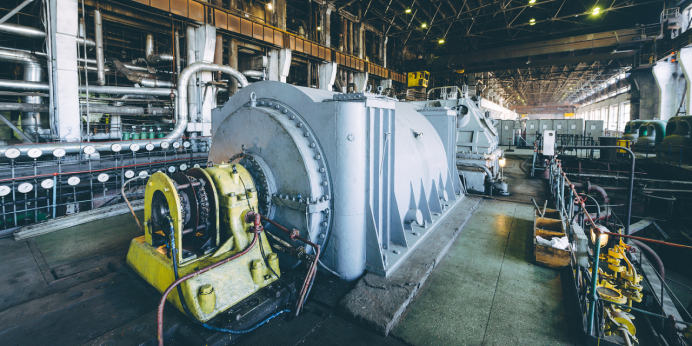

通過鐵譜分析和掃描電子顯微鏡(SEM)觀察,可發(fā)現(xiàn)磨粒磨損產(chǎn)生的顆粒形態(tài)具有典型特征。切削類磨粒通常呈薄片狀,邊緣鋒利,長度與厚度比可達(dá)10:1 以上,此類磨粒多由硬質(zhì)顆粒對較軟材料表面的切削作用形成;犁溝類磨粒則呈帶狀,表面有明顯的平行條紋,是磨粒在材料表面犁出溝槽時(shí)剝落的材料碎片 。

此外,還有碾碎型磨粒,形狀不規(guī)則,多為磨粒在高壓力下被碾碎后形成 。 磨粒磨損的產(chǎn)生原因復(fù)雜多樣。從潤滑系統(tǒng)內(nèi)部來看,潤滑油在長期使用過程中,因氧化、添加劑消耗等原因產(chǎn)生的氧化產(chǎn)物、油泥等雜質(zhì),以及設(shè)備零部件磨損產(chǎn)生的金屬顆粒,是導(dǎo)致磨粒磨損的重要因素。據(jù)統(tǒng)計(jì),汽輪機(jī)組運(yùn)行過程中,潤滑油中金屬顆粒濃度每增加 10μg/g,軸承磨損速率將提高 15% - 20% 。

外部因素方面,空氣濾清器失效、密封部件老化等問題,會使外界灰塵、砂粒等硬質(zhì)顆粒進(jìn)入潤滑系統(tǒng),引發(fā)磨粒磨損 。例如,某電廠因軸封密封不嚴(yán),導(dǎo)致大量灰塵進(jìn)入潤滑油系統(tǒng),運(yùn)行半年后齒輪箱齒面出現(xiàn)嚴(yán)重的磨粒磨損,傳動效率下降 12% 。

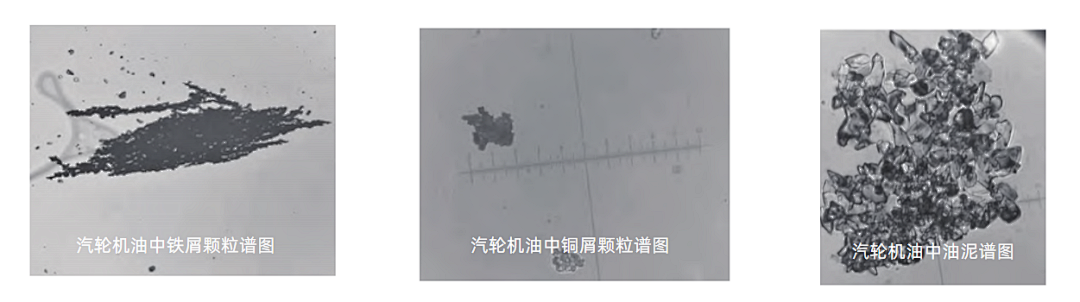

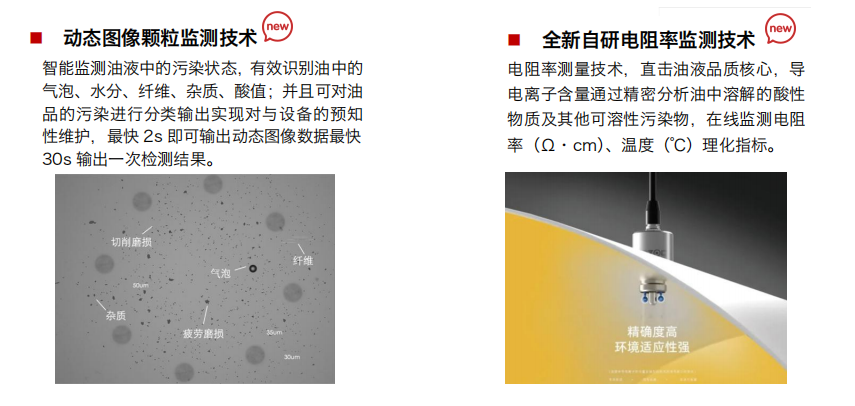

智火柴在線油液監(jiān)測系統(tǒng),通過關(guān)鍵部位高精度傳感器,實(shí)時(shí)采集潤滑油溫、壓、流量等參數(shù)與磨粒動態(tài)數(shù)據(jù),異常即預(yù)警并上傳數(shù)據(jù)。集成的金屬磨粒檢測技術(shù),利用電磁感應(yīng)與光學(xué)原理,精準(zhǔn)識別金屬磨粒;動態(tài)圖像顆粒識別技術(shù)借高速攝像頭與算法,自動判別磨粒形態(tài)、類型及磨損程度,并持續(xù)優(yōu)化算法。

該方案實(shí)現(xiàn)磨粒磨損早期預(yù)警,降低故障與維修成本,精準(zhǔn)診斷助力針對性維護(hù)。實(shí)際應(yīng)用中,某發(fā)電企業(yè)引入后,因磨粒磨損導(dǎo)致的停機(jī)時(shí)間減少 60%,設(shè)備運(yùn)行效率提升 15% ,成效顯著。成為設(shè)備潤滑系統(tǒng)磨粒磨損解析與油質(zhì)理化監(jiān)測的有效預(yù)警方案。

如果您需要:汽輪機(jī)組潤滑監(jiān)測系統(tǒng),請聯(lián)系我們。智火柴,國內(nèi)知名油液監(jiān)測系統(tǒng)提供商!