電廠 | 低壓汽輪機油質在線監測系統部署與應用成效,賦能電力智慧化運維

在智能制造與工業 4.0 浪潮推動下,電廠作為能源行業骨干企業,面臨設備管理手段升級的迫切需求。尤其在電廠汽輪機系統中,低壓機承擔蒸汽熱能轉化為機械能的關鍵任務,直接影響汽輪機效能與電廠發電效率。

然而,低壓機潤滑油兼具潤滑與故障載體功能,傳統模式無法實時捕捉油液粘度、水分、污染度等指標的細微變化,導致設備潛在故障難以及時發現,曾出現因傳動系統齒輪副(如聯軸器齒輪等)磨損顆粒堆積引發的停機事故,單次維修損失超 50 萬元。

此外,現行核電、火電大多數在線設備維護預警系統主要集中在振動信號分析和預警,但現代設備智能化水平高、結構復雜,并非單一機構獨立工作,再加上設備本身振動源太多,振動信號錯綜復雜相互影響,憑振動信號很難在交織復雜信號中對設備的狀態和故障進行判斷。因此,綜合分析低壓機與汽輪機各方面數據,對實現精準設備維護預警意義重大。

一、項目背景:智慧轉型驅動下的設備監測升級

某電廠設備管理部門調研發現,振動監測雖能反映軸承等部件的中期故障,但對齒輪箱磨損、油品劣化等早期隱患敏感度不足。而潤滑油作為設備磨損顆粒與污染物的 "載體",其狀態監測能提前 3-6 個月發現潛在故障。為此,該電廠為其低壓汽輪機(簡稱“低壓機”)引入一套智火柴在線油液監測系統,構建 “實時監測 + 智能診斷” 的設備管理新模式。

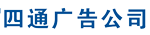

針對現場工況特點,選用智火柴IOL-H2在線油液監測系統,核心參數配置如下:

■ 監測油品:46 號液壓油

■ 選配監測指標:40℃運動粘度、溫度、密度、飽和度、含水量、水活性、污染度、介電常數、壓力、振動、流量等;

■ 智能控制模塊:內置消泡算法(消除低壓機運行中產生的油氣混合干擾)、系統異常自檢保護機制,具備 0.1ml 級泄漏檢測、自動流量調節(30-80ml/min)及振動保護功能;

■ 云平臺管理系統:支持 RS485 通訊、遠程升級及多級報警(一級 / 二級閾值設定)。

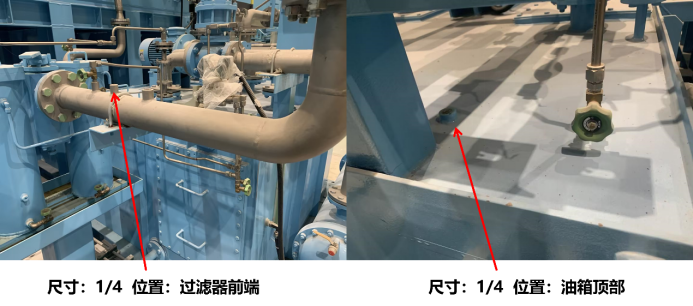

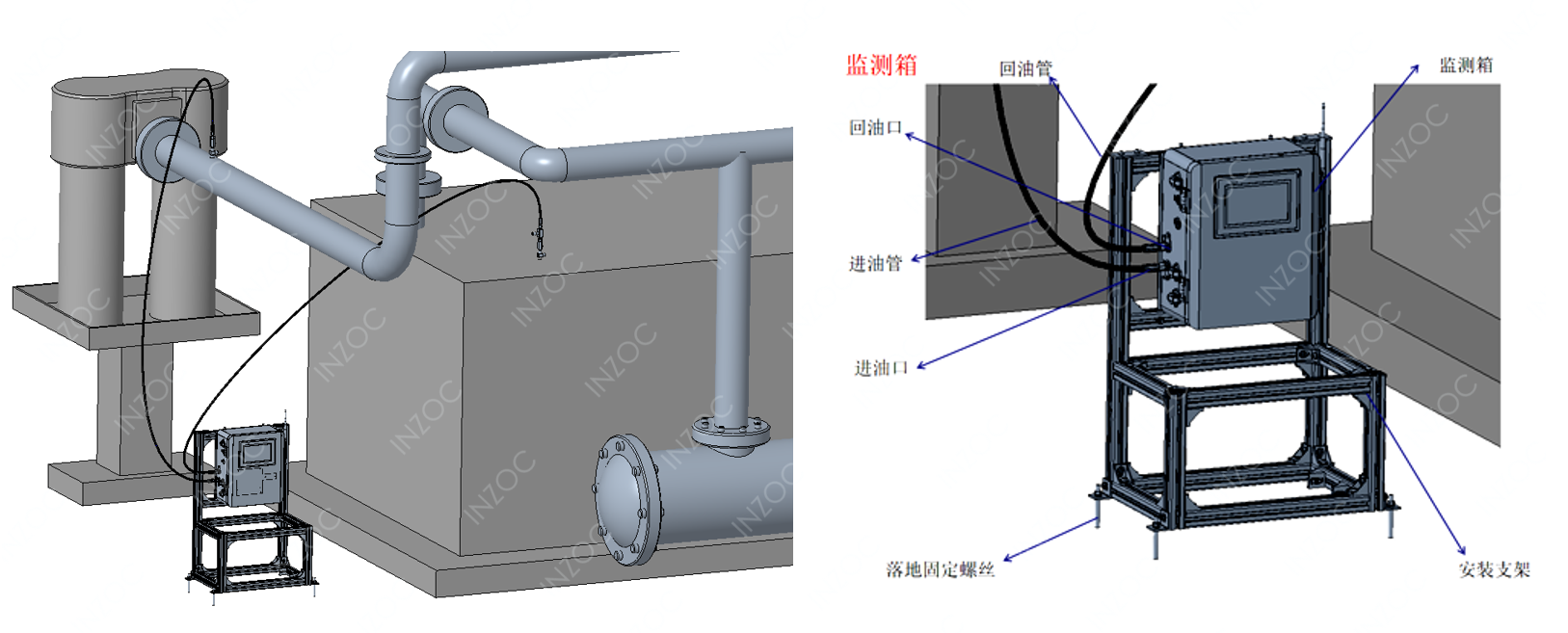

二、安裝方案:系統定制化部署

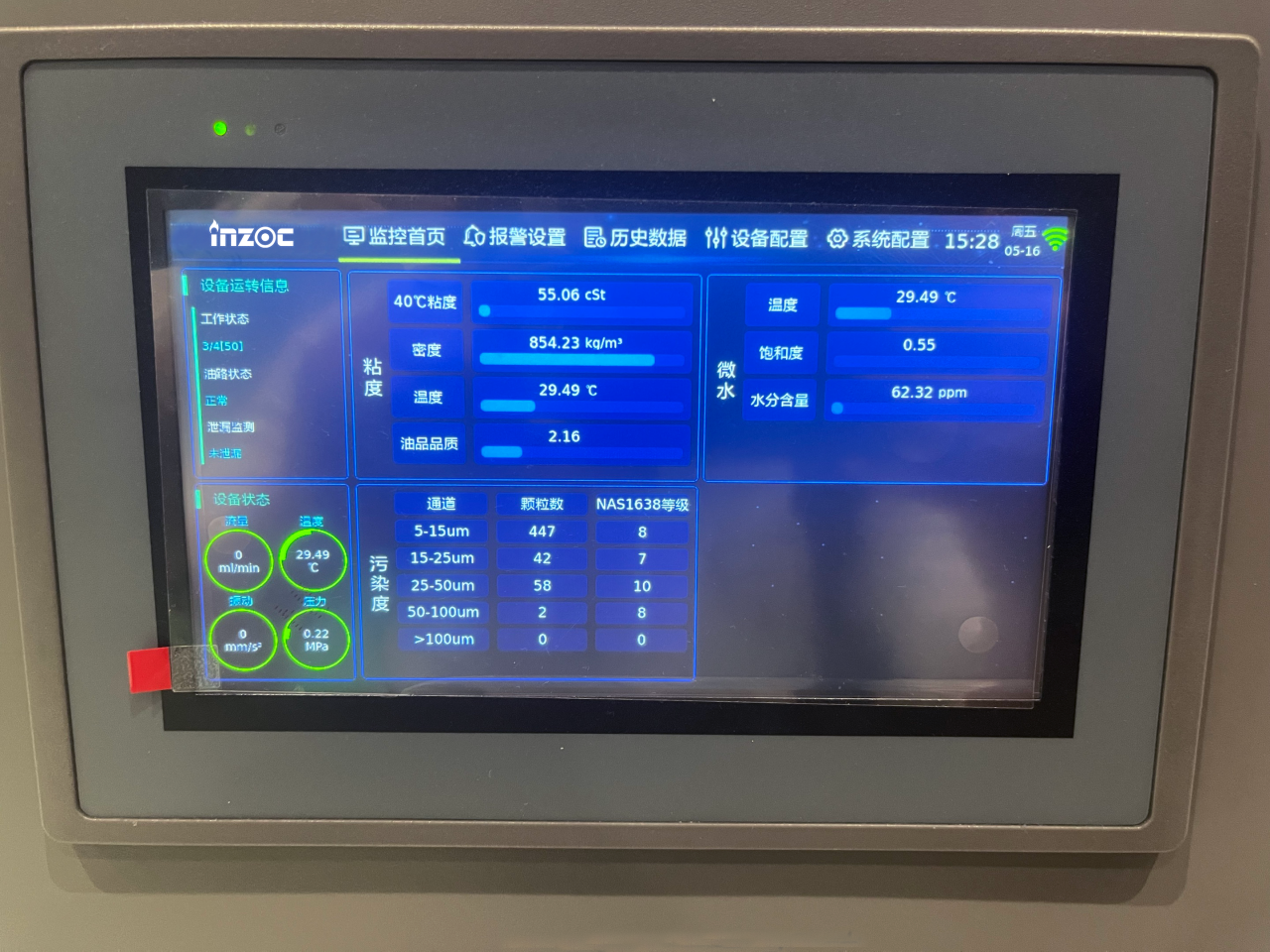

1. 取 / 回油口設計

● 取油口選擇:在低壓機回油管過濾器前端(壓力 0.3MPa)開設 G1/4 接口,采用 316L 不銹鋼三通焊接,確保油液未經過濾即被采集,真實反映系統污染狀態;

● 回油口布置:接入油箱頂部回油管路(壓力≤1bar),避免回油背壓影響系統流量;

● 管路規格:取油管采用 5 米 M12×1.25 H 型不銹鋼管,回油管 3 米同規格管材,減少油液流動阻力。

2. 監測箱安裝規范

● 位置選擇:在距低壓機 2 米處無振動墻體固定安裝支架,監測箱底部距地面 1.5 米,便于操作與維護;

● 固定方式:采用膨脹螺絲(M5 規格 12 個)與焊接安裝板雙重固定,確保設備運行穩定;

● 接口處理:電源接口(220V AC)、RS485 接口均做防水密封處理,進出油口配置 G1/4 球閥,便于檢修時截斷油路。

三、實施成效:智能化監測驅動設備管理升級

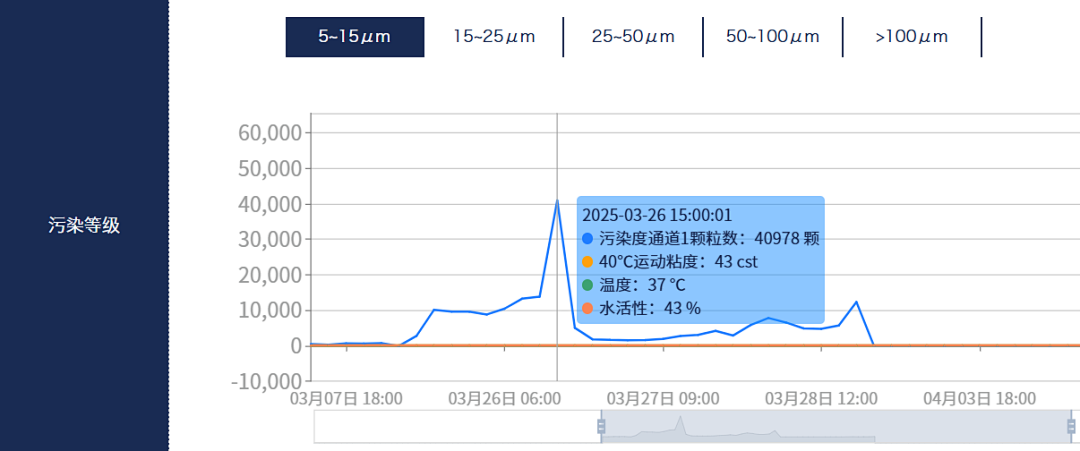

云平臺實現 24 小時遠程監控,支持手機小程序實時查看數據,基于污染度數據,提前 15 天預判系統磨損,安排計劃性檢修。

系統投用 6 個月內,成功預警潛在故障:

2025 年3月26日,污染度傳感器顯示 5-15μm 顆粒數突增至40978 個 /ml(NAS 12 級),同步監測到粘度下降 5.2%,提示傳動系統齒輪副異常磨損,經拆機檢查發現調速齒輪齒面存在劃痕,避免了設備卡死事故;

■ 故障預警提前量:系統異常磨損預警從傳統檢測的滯后 72 小時,提升至實時發現;

■ 誤報率:通過消泡算法與數據甄別模型,誤報率從 30% 降至 2% 以下;

■ 維護成本:年度油液檢測費用降低 60%,非計劃停機次數減少 80%,年節約成本約 120 萬元。

隨著能源行業 “雙碳” 目標推進,該項目的成功實施,為電廠設備智慧化轉型提供了可復制的范例。通過在線油液監測系統的深度應用,實現了從 "設備故障被動處理" 到 "潤滑狀態主動管理" 的質變,更推動了全廠設備維護模式從 “事后維修” 向 “預測性維護” 的戰略轉型,為行業智慧化轉型提供了典型示范。

如果您需要:電廠低壓汽輪機油質在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!