水泥廠 | 全鏈路智慧潤滑監測方案的部署與應用成效

在水泥工業 4.0 轉型進程中,其生料磨、回轉窯、水泥磨等關鍵裝備的稀油站承擔著齒輪箱、軸承等精密部件的潤滑功能,而潤滑油狀態直接關系到設備運行壽命與產線連續性。

據相關設備管理部門統計,近三年因稀油站油品劣化引發的設備故障占比高達 37%,其中 2023 年煤磨減速機曾因齒輪油污染導致軸瓦燒損,單次停機維修直接損失超 60 萬元,同時造成水泥成品質量波動,間接影響市場交付口碑。而潤滑油作為“設備健康指示器”,其狀態監測存在三大行業共性難題:

一、項目背景:水泥設備數字滑運維

—— 系統選型與適配設計

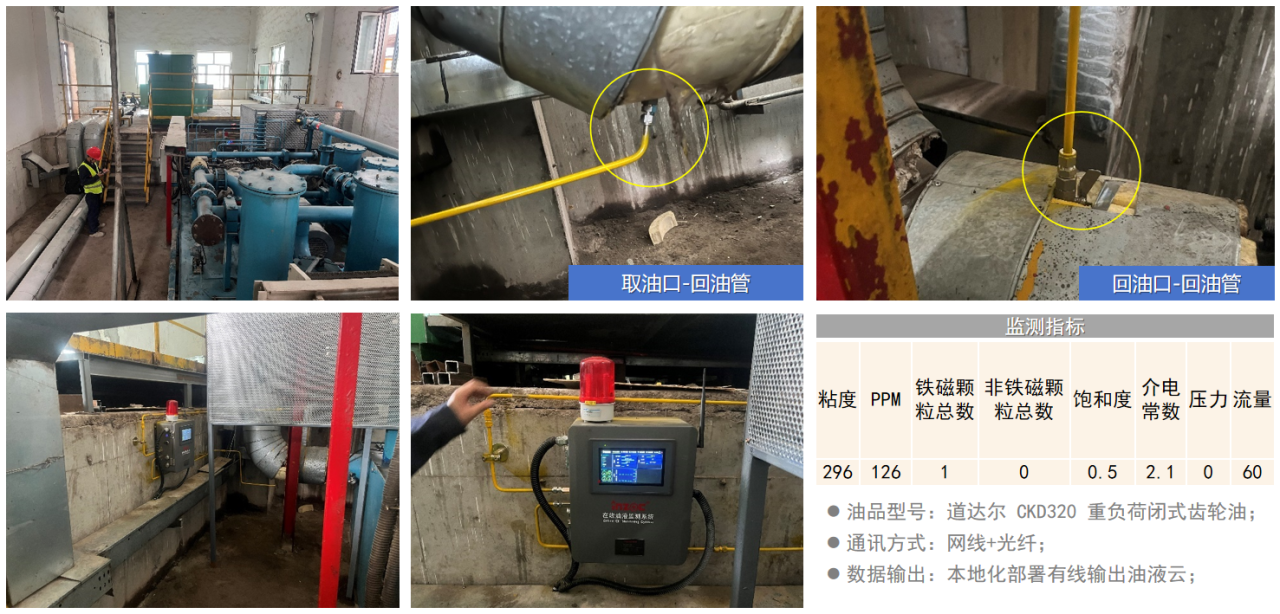

該水泥企業為推進數字化轉型,為其生料磨、回轉窯、煤磨、水泥磨等關鍵車間的稀油站,科學引進了 8 套智火柴在線油液監測系統。

包括 1 套 IOL-EX 防爆型在線油液監測系統(滿足煤磨車間等易燃易爆場景需求)及 7 套 IOL-H2 智能型在線油液監測系統(適用生料車間、回轉窯車間等)。

■ 設備在用油:道達爾 CKD320 重負荷閉式齒輪油;

■ 選配監測指標:40℃運動粘度、鐵磁顆粒/非鐵磁顆粒、污染度、含水率、密度、溫度、介電常數、壓力、振動、流量等多項核心參數;

行業適配與創新點

■ 粉塵環境應對:煤磨車間取 / 回油口采用防爆型接口,防止粉塵堆積引發安全隱患;

■ 振動防護:水泥磨輥壓機等強振動設備的取 / 回油管路使用液壓軟管過渡,避免管路共振破裂;

■ 數據真實性:取油口均位于過濾器前端,確保采樣油液真實反映系統污染狀態,避免過濾后數據失真。

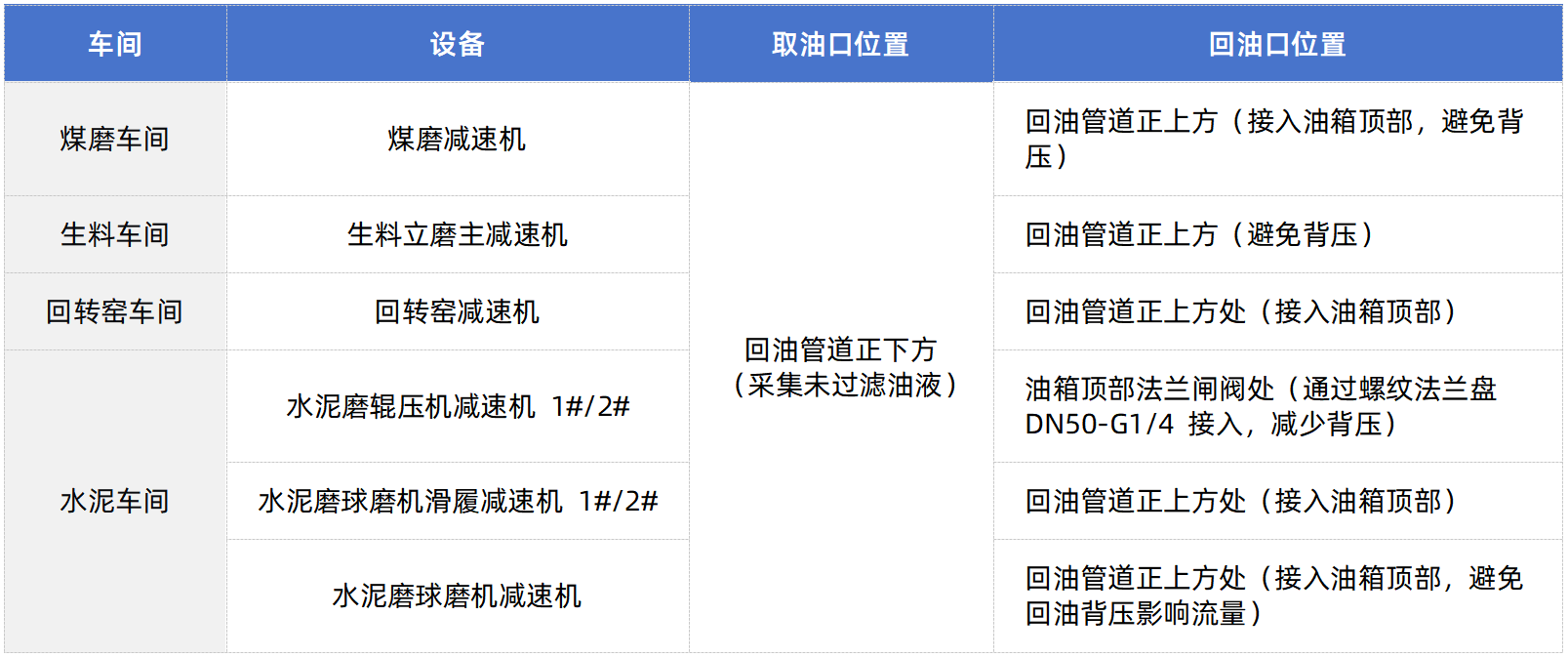

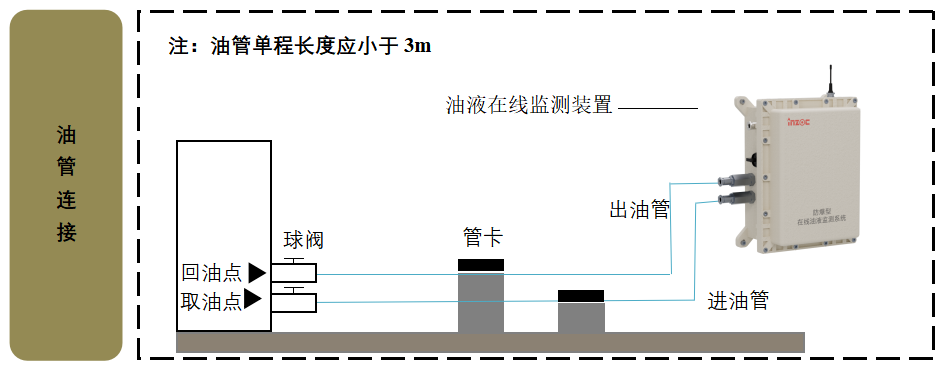

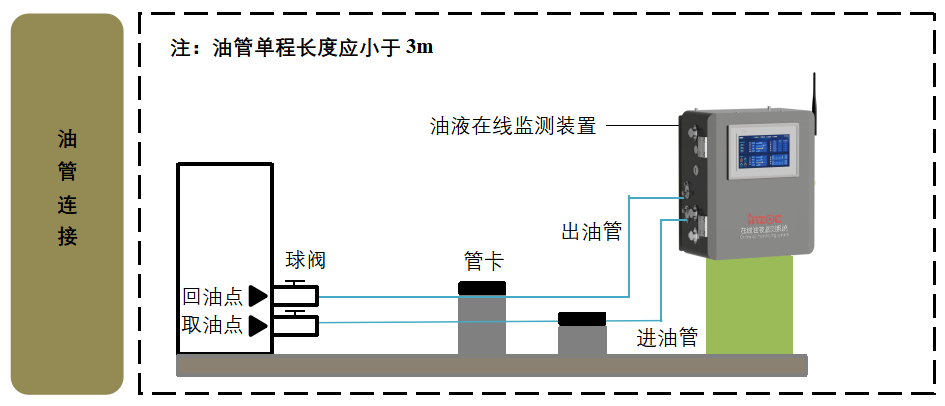

二、安裝方案:8大設備4大車間部署方案

在取、回油點安裝球閥,再將取油點用不銹鋼油管連接到設備進油口,回油點接到設備出油口;當油管長度大于1.5m時,在油管中部加裝管卡固定油管。

▲防爆型在線油液監測系統安裝示意圖

▲智能型在線油液監測系統安裝示意圖

1、水泥車間:水泥磨球磨機減速機

采用 IOL-EX 防爆型監測裝置(防爆等級 EX d IIB T4),接口為 M18×1.5 防爆接頭,配電箱為防爆型,裝置表面噴涂防塵涂層,適應高粉塵環境。

設備停機后拆回油管道,在管道正下方打磨開 G1/4 通孔,焊 G1/4 管座,接內外絲球閥、卡套陽螺紋接頭,清洗管道后復位,用 φ10 不銹鋼管連監測裝置進油口,管卡固定。

2、生料車間:生料立磨主減速機稀油站

監測箱通過膨脹螺絲固定于墻面,距地面 1.5 米,便于操作維護。

取油管采用 φ10mm 不銹鋼管(5 米),回油管 3 米同規格管材,管卡間距≤1.5 米固定,防止振動脫落。

取 / 回油口均焊接 G1/4 管座,依次連接內外絲球閥、卡套陽螺紋接頭(φ10-G1/4),管道清洗后復位。

3、回轉窯車間:回轉窯減速機稀油站

監測箱通過 12 個 M10 膨脹螺絲固定于墻面,底部距地面 1.5 米,便于操作。取 / 回油口焊接 G1/4 管座,連接球閥及卡套接頭,清洗后復位。

取油管遠離回轉窯熱源,采用 316L 不銹鋼材質,遠離回轉窯熱源,避免油液高溫劣化。

4、水泥車間:水泥磨輥壓機減速機稀油站1#/2#

選用 IOL-H2 智能型監測裝置,適應高振動環境。油管穿鍍鋅管防護,防止振動磨損。

強振動區域(振動加速度 2G)使用液壓軟管連接油管,管卡間距≤1 米;監測箱底部加裝 3mm 橡膠減震墊,支架用 M10 膨脹螺絲固定。

5、水泥車間:磨球磨機滑履減速機稀油站1#/2#

滑履軸承取油口靠近冷卻水管,重點監測含水率。 取 / 回油口改造工藝同生料車間,使用 φ10mm 不銹鋼管連接。

監測箱安裝位置避開冷卻水噴淋區域,含水率異常時需檢查冷卻水管密封性。

6、水泥車間:水泥磨球磨機減速機

取 / 回油口改造工藝同煤磨車間,采用 G1/4 管座 + 球閥 + 卡套接頭;油管穿鍍鋅管(DN20)防護,管卡間距≤1.5 米。

與球磨機其他設備(輥壓機、滑履)數據聯動分析,取電直接從油站控制柜繼電器接入,與油泵啟停聯鎖。

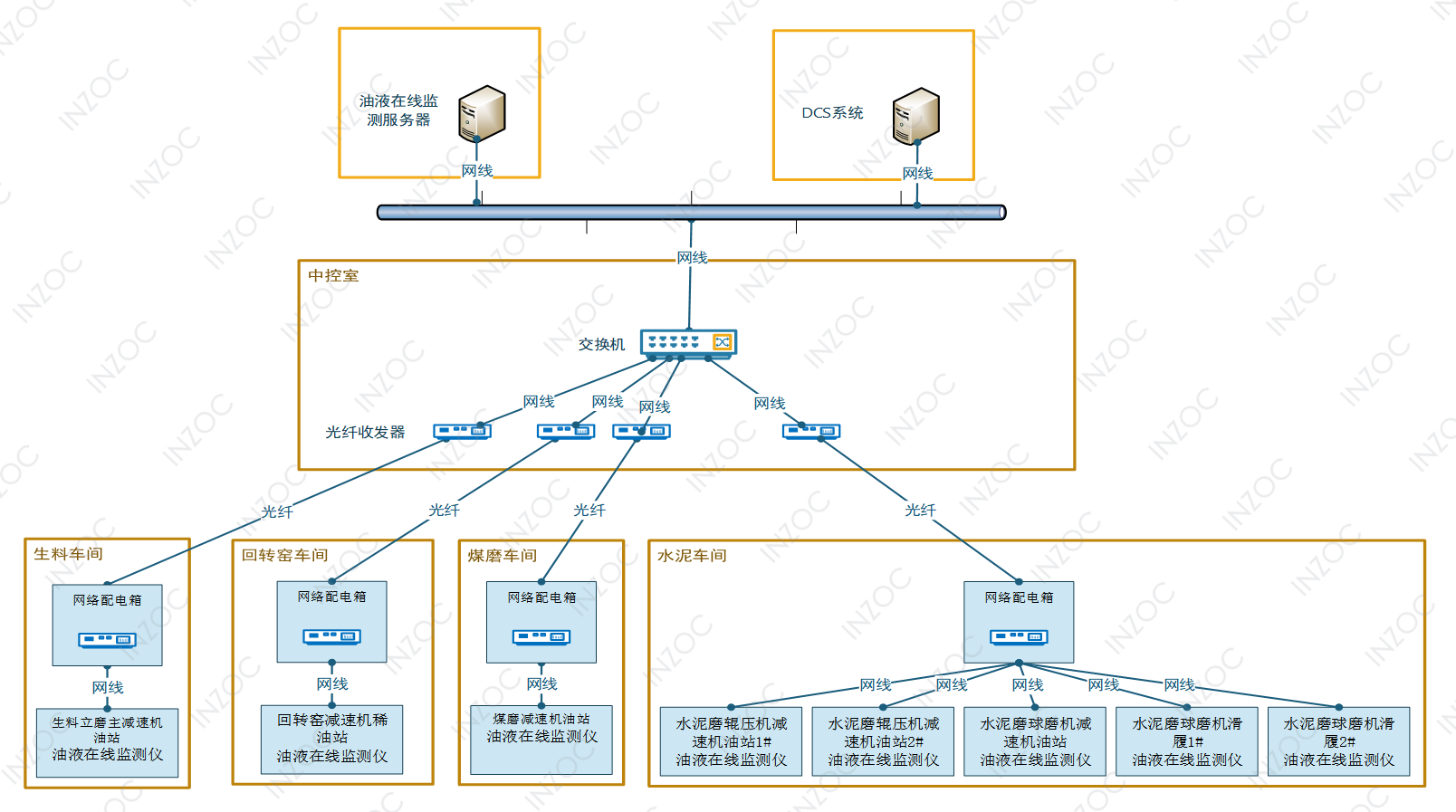

三、通訊方案與數據傳輸架構

1、通訊網絡搭建

▲油液在線監測系統通訊架構圖

■ 現場層:各車間監測裝置通過 RJ45 接口接入網絡配電箱內的交換機,采用 CAT-6 非屏蔽網線傳輸數據,單段網線長度≤100 米。

■ 傳輸層:通過光纖收發器(GW-9000-3T-F-SC20B)將電信號轉換為光信號,經 GYTS 4 芯鎧裝光纖專線傳輸至中控室,光纖總長度 1500 米,支持抗電磁干擾與遠距離傳輸。

■ 管理層:中控室部署 DELL 機架式服務器,光信號經光電轉換設備接入內網交換機,用戶通過油液在線監測軟件平臺實時查看數據,支持歷史數據導出、趨勢分析及多級報警(一級 / 二級閾值設定)。

數據交互與系統集成

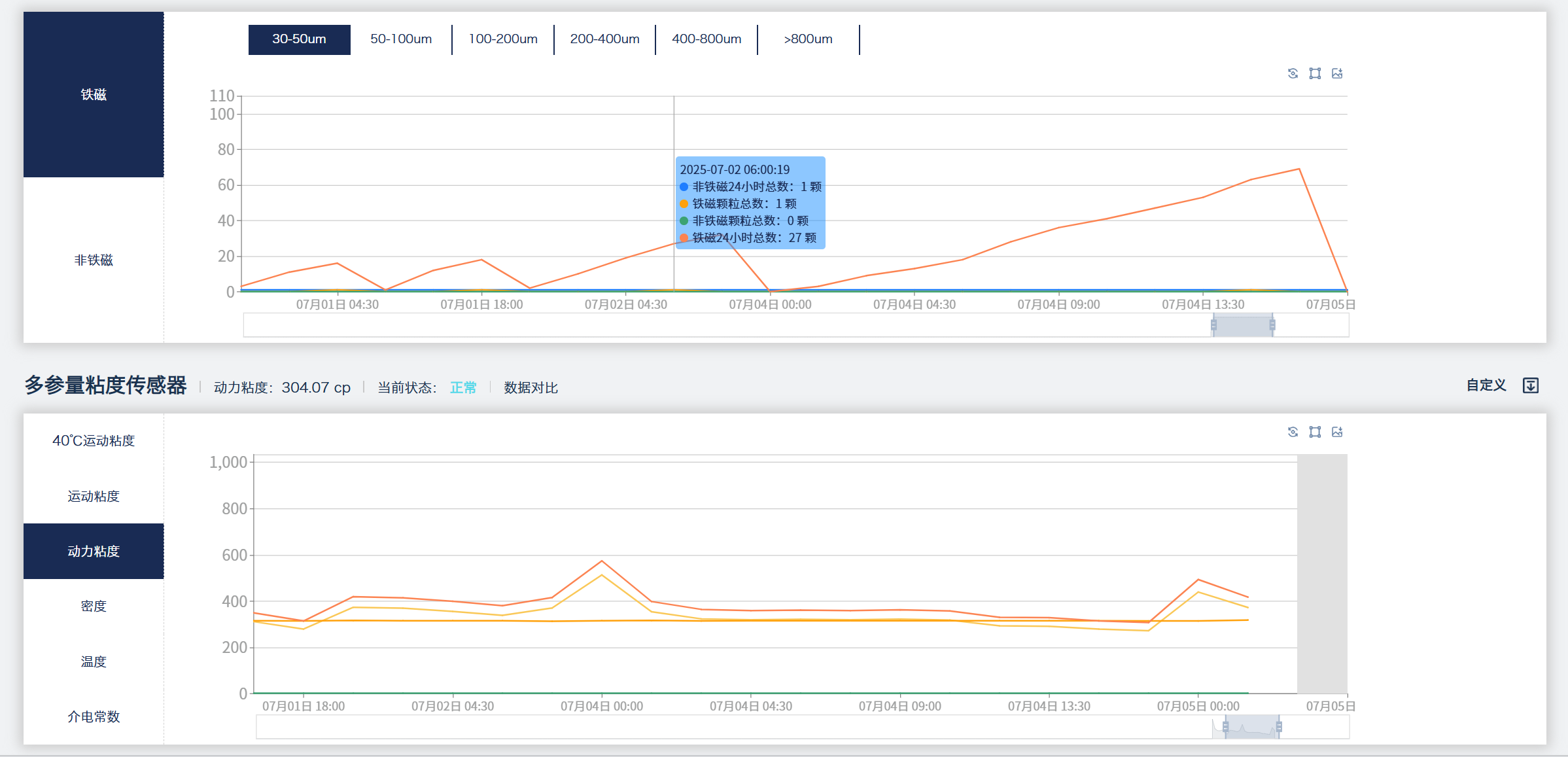

■實時監測:軟件平臺實時顯示各車間油液粘度、顆粒濃度、含水率等指標,生成星形圖與實時曲線,支持移動端小程序遠程查看。

■預警機制:當鐵磁顆粒濃度>20 個 /μL 或粘度波動超 5% 時,系統自動觸發聲光報警,并通過短信推送至運維人員,提前 72 小時預警潛在故障。

■第三方對接:平臺預留 API 接口,可與水泥企業 MES 系統、設備管理平臺集成,實現 “油液狀態 - 工藝參數 - 設備健康” 數據聯動分析。

四、應用成效:智能化監測賦能設備運維管理

自系統投用后,通過對 8 大設備稀油站的實時監測,因油品問題引發的設備故障頻次下降 62% ,停機檢修次數大幅降低,有效保障產線連續性。

平臺集成多維度油液數據,稀油站可結合粘度、溫度曲線聯動分析,優化換油周期。過去依賴經驗的換油頻率(平均每 3 個月一次),經數據驗證調整為每 5 - 6 個月一次,每年減少換油作業 2-3 次,節省油品采購及運維人工成本超 8 萬元。

平臺搭載智能診斷助理,結合油液監測數據(如金屬磨粒傳感器鐵磁磨損數據 ),可自動化診斷油品狀態、提供運維建議。運維人員從 “經驗判斷” 轉為 “數據驅動”,故障排查時間從平均 2 小時壓縮至 30 分鐘內,生料立磨、回轉窯等車間稀油站月度運維工時減少 15% 。

對金屬磨粒、油液理化參數的全流程監測,延緩設備關鍵部件(如軸承、齒輪 )磨損,預計核心設備部件壽命延長 20%~25% 。智火柴潤滑在線監測診斷方案在水泥工業 4.0 轉型中筑牢降本增效根基,設備運維實現 “被動搶修” 到 “主動智護” 的跨越 ,為行業設備智慧化運維升級提供了典型示范。

如果您需要:水泥廠設備潤滑監測方案,請聯系我們。智火柴,國內知名油液監測系統提供商!